A análise de falhas representa uma das ferramentas mais importantes da engenharia contemporânea, permitindo não apenas compreender as falhas em componentes e equipamentos, mas também prevenir futuras ocorrências semelhantes. Esta abordagem sistemática de investigação tem se tornado cada vez mais crucial em um mundo onde a confiabilidade operacional e a segurança são prioritárias.

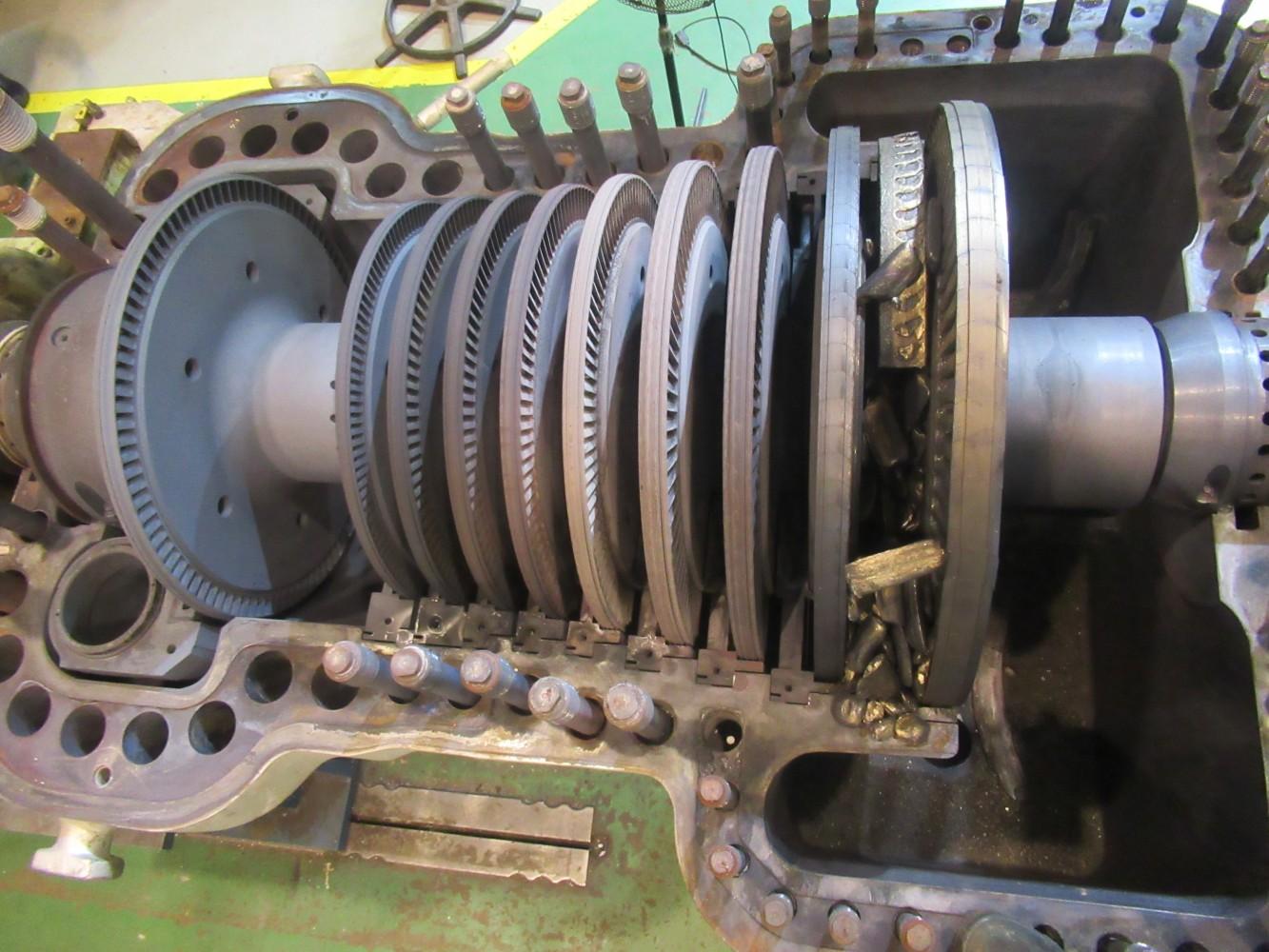

Quando há uma falha de componente industrial, diversos fatores podem estar envolvidos: desde sobrecargas mecânicas e defeitos pré-existentes até erros de projeto e degradações causadas pelo ambiente operacional. A análise de falhas permite identificar a causa raiz desses problemas através de uma combinação de diferentes técnicas analíticas e investigativas.

O processo inclui uma avaliação metalúrgica detalhada, com análises químicas e metalográficas que revelam a composição e a estrutura interna do material. A microscopia, tanto óptica quanto eletrônica, desempenha um papel fundamental nesta fase, permitindo a visualização de características microestruturais indicativas das condições que levaram à falha.

O uso da Microscopia Eletrônica de Varredura (MEV) combinada com EDS permite examinar superfícies de fratura em detalhe e realizar análises químicas de regiões microscópicas específicas, enquanto ensaios mecânicos complementam a investigação com dados quantitativos sobre as propriedades do material. Testes de tração, impacto, dureza e análises mais complexas de mecânica da fratura fornecem informações essenciais para determinar se o material atendia às especificações e como se comportou sob condições críticas que levaram à falha.

Diversos setores industriais dependem da análise de falhas para manter e melhorar suas operações. Na indústria sucroenergética, por exemplo, a análise auxilia na compreensão de problemas em equipamentos de processamento. No setor automotivo, contribui para o desenvolvimento de componentes mais seguros. Em mineradoras e siderúrgicas, ajuda a prevenir falhas em equipamentos críticos de alto custo.

As técnicas modernas de análise química em falhas são diversas e complementares. A espectrometria de emissão óptica permite uma análise precisa da composição de aços e ligas metálicas, incluindo a determinação crucial do teor de carbono. A fluorescência de raios-X (FRX) oferece uma análise não-destrutiva e versátil, sendo particularmente útil para análises em campo através do PMI (Positive Material Identification).

Um aspecto particularmente importante é a análise de produtos de corrosão e incrustações. Em ambientes industriais, a formação de óxidos e depósitos pode comprometer severamente o desempenho e a vida útil dos componentes. A análise química destes depósitos permite identificar sua origem e desenvolver estratégias preventivas eficazes.

O futuro da análise de falhas aponta para uma integração cada vez maior com tecnologias digitais e técnicas avançadas de análise de dados. A combinação de métodos tradicionais de investigação com novas tecnologias permite uma compreensão mais profunda e precisa dos mecanismos de falha.

Nossa Experiência na Priner

Na Priner, contamos com uma equipe especializada e laboratórios equipados com tecnologia de ponta para realizar análises de falhas completas e precisas em componentes industriais. Nossos engenheiros possuem vasta experiência na investigação de falhas nos mais diversos setores, desde sucroenergético, geração de energia (eólica / a vapor), agrícola, metalmecânica, mineração, fertilizantes e alimentícia.

Nossa abordagem multidisciplinar integra análises metalúrgicas, químicas e mecânicas, proporcionando um diagnóstico completo das causas de falha e recomendações assertivas para prevenção de ocorrências futuras.